Laserschneiden Stuttgart

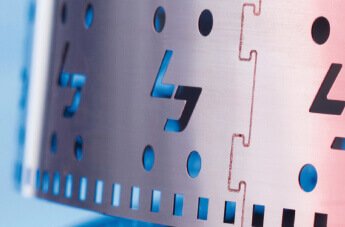

In der Schwabenmetropole Stuttgart gibt es in den meisten Branchen hohe Konkurrenz. Ein wichtiger Faktor für die Wettbewerbsfähigkeit von Unternehmen rund um die Landeshauptstadt von Baden-Württemberg ist es, hochwertige Produkte anzubieten. Präzise Verarbeitung ist dafür ein wichtiges Kriterium - und durch unser Laserschneiden für Stuttgart leisten wir dazu einen professionellen Beitrag. Anders als bei der klassischen Zerspanungstechnik werden Metalle und andere Material mit dem hauchdünnen Laserstrahl geschnitten.

Diese Art von Laserschneiden für Stuttgart und die Region ist für unsere Kunden mit wertvollen Vorteilen verbunden. Das gilt natürlich insbesondere für die Präzision der Schnittführung, die ausschlaggebendes Qualitätskriterium darstellt. Die Bearbeitung ist berührungslos und vermeidet heiße Temperaturen. So wird Metall unter optimaler Schonung behandelt: Es verformt sich nicht und die Ausschussquote wird erfreulich minimiert.

Laserschneiden in Stuttgart bieten wir auftragsbezogen - sowohl für Prototypen als auch Serienfertigung. Professionell. Pünktlich und präzise. Nutzen Sie zu diversen Oberflächen / Dicken von Materialien unsere unverbindliche Beratung.