Laserschneiden Frankfurt

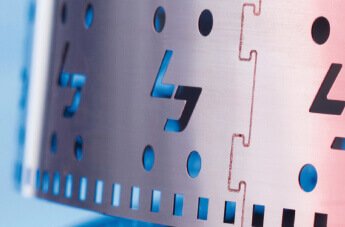

Die Banken- und Airportstadt Frankfurt am Main beherbergt viele Unternehmen aller Größen und Branchen, die miteinander in Konkurrenz stehen. Hochwertige Fertigung und effizient arbeitende Maschinen und Werkzeuge sind das A und O für beste Wettbewerbsfähigkeit. Die Qualität von Bauteilen und Produkten, insbesondere aus Metall, kann durch Laserschneiden erfreulich optimiert werden. Denn der Laserstrahl, der die Schneide von klassischen Werkzeugen der Zerspanungstechnik ersetzt, arbeitet genau und schonend

Diese Präzision, die unser Laserschneiden für Frankfurt am Main und den gesamten Rhein-Main-Raum umsetzt, lässt sich sogar messen: Abweichungen gibt es höchstens im µm-Bereich. Außerdem punktet das Laserschweißen damit, dass es keine Hitzeentwicklung gibt und sich die bearbeiteten Materialien nicht verziehen. Es wird weniger Ausschuss produziert und dadurch Kosten reduziert.

Ob unbearbeitete oder gehärtete Oberfläche, Prototyp oder Serienprodukt, dickeres oder dünnes Material: Laserschneiden in Frankfurt wird bei uns bedarfsgerecht und hochwertig umgesetzt. - Unere Spezialisten beraten Sie kostenlos und konkret für Ihren Einsatzbereich.