Laserschneiden

Wir laserschneiden in Mikrodimensionen

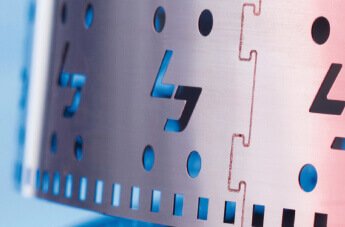

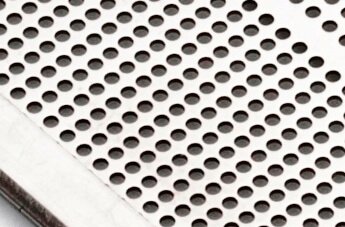

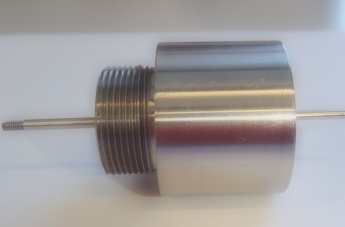

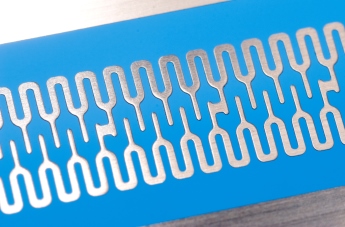

Mit einer Bearbeitungsfläche von 600 x 800 mm können wir mit unseren hochleistungsfähigen Nd-YAG-Lasern extrem fein laserschneiden. Unsere mikroexakte und hochfokussierte Laserbearbeitung führt zu vorbildlicher Materialschonung, die für geringsten Verzug, minimale Veränderung der Materialeigenschaften und optimale Kantenbeschaffenheit steht.

Materialauswahl zum Laserschneiden

Standardmäßig können alle Metalle und Metalllegierungen, sowie Metall-Verbundstoffen ab einer Stärke von 0,010 bis 1,5mm verarbeitet werden. Beim Laserschneiden von sehr dünnen Materialien in Stärken von 0,010–0,020 mm empfehlen wir den Einsatz einer Vorrichtung. Die Vorrichtung kann von uns im Hause gebaut werden.

Laserschneiden München

Beste Qualität ist auch in der Isarmetropole München ein wichtiger Wettbewerbsfaktor, der die Kundenzufriedenheit und die Umsätze nachhaltig fördert. Hochwertige Produkte zeichnen sich durch ausgewählte Materialien und eine präzise Bearbeitung aus. Die Präzision bei der Fertigung verwirklichen wir durch modernes Laserschneiden in München. Anstatt mit klassischen Schneidgeräten der Zerspanungstechnik werden Metalle und andere Werkstoffe dabei mit dem ultrafeinen Laserstrahl bearbeitet.

Wenn wir Laserschneiden für München und die Region anbieten, profitieren die Unternehmen rund um die bayerische Landeshauptstadt von erfreulichen Vorteilen. Hauptvorteil ist selbstverständlich die Exaktheit der Schnittführung, die bis zu plus/minus 3 µm reicht. Die berührungslose Bearbeitung ist hoch effizient und vermeidet Ausschuss, da sich Verzug von Materialien durch die geringe Wärmeentwicklung bei dieser Art von Laserschneiden optimal vermeiden lässt.

Laserschneiden in München führen wir auftragsbezogen durch. Für unterschiedlichen Oberflächen und Dicken nutzen wir passgenaue Lasertypen und schneiden Prototyp oder Serienprodukt fachkundig und filigran. Wir beraten Sie!